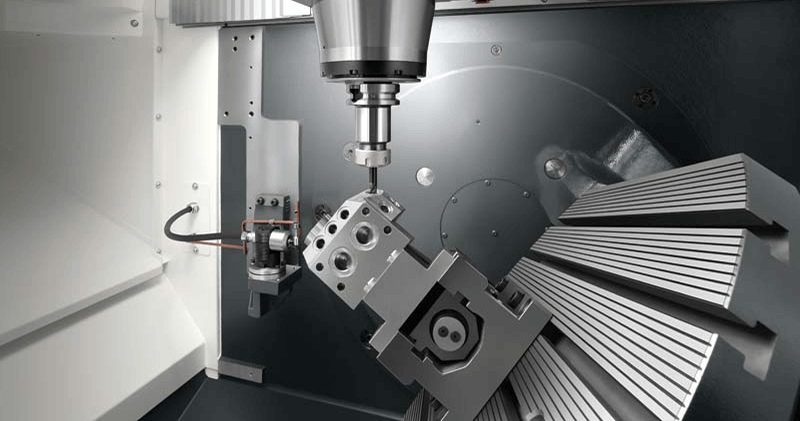

新型5軸加工機を導入しました

より複雑な形状の加工が可能になり、納期短縮と品質向上を実現。最新鋭の設備により、お客様のご要望にさらに柔軟に対応できるようになりました。

25年の実績と最新設備で、お客様のニーズにお応えします

NC旋盤、マシニングセンタを駆使した高精度な加工を実現。公差±0.001mmの精密加工に対応します。

3D CAD/CAMを活用した効率的な金型設計。試作から量産まで一貫してサポートいたします。

小ロットから大量生産まで柔軟に対応。品質管理システムで安定した品質をお約束します。

他社では困難な加工も、私たちの技術で実現します

国際宇宙ステーションに採用された部品製造実績。極限環境下でも機能する高信頼性部品を、厳格な品質管理のもと製造しています。JAXA認定工場として、ロケット部品の製造も手がけています。

電気自動車のバッテリーケースから自動運転センサー部品まで、次世代の移動手段を支える重要部品を製造。軽量化と高強度を両立する溶接技術で、未来の車づくりに貢献しています。

チタン合金、インコネル、ハステロイなどの難削材加工を得意としています。医療機器や半導体製造装置など、特殊環境で使用される部品の超精密加工に対応可能です。

絞り加工を使用しない溶接構造化技術により、金型費用を削減しながら深さのあるケースを製作。試作から量産まで、お客様のコスト削減と短納期化を実現します。

企業の最新情報をお届けします

より複雑な形状の加工が可能になり、納期短縮と品質向上を実現。最新鋭の設備により、お客様のご要望にさらに柔軟に対応できるようになりました。

品質マネジメントシステムの国際規格認証を更新し、さらなる品質向上へ。継続的な改善活動により、お客様の信頼にお応えします。

最高品質を約束する、徹底した管理体制

ISO 9001:2015(品質マネジメント)およびISO 14001:2015(環境マネジメント)を取得。国際規格に準拠した品質管理システムで、安定した品質をお約束します。

重要保安部品については全数検査を実施。三次元測定機による精密測定と、熟練検査員による目視検査のダブルチェック体制を構築しています。

材料調達から出荷まで、全工程の履歴を管理。製造ロット番号により、いつ、誰が、どの設備で製造したかを追跡可能。万全のアフターフォロー体制を整えています。

月次品質会議での不適合分析、QCサークル活動による改善提案、定期的な内部監査の実施により、品質の継続的な向上に取り組んでいます。

最新鋭の設備と熟練の技術で、高品質な製品を生み出します

DMG MORI DMU 50 3rd Generation

加工範囲:φ650×500mm

主軸回転数:18,000rpm

複雑形状部品の高精度加工に対応

オークマ MULTUS B300II

最大加工径:φ350mm

最大加工長:600mm

ミーリング機能付きで複雑形状に対応

三菱電機 MV2400R

最大加工サイズ:600×400×300mm

加工精度:±0.002mm

超硬材料の精密加工が可能

カールツァイス CONTURA G2

測定範囲:700×700×600mm

測定精度:1.5+L/350μm

温度管理された検査室に設置

トルンプ TruLaser Cell 3000

レーザー出力:4kW

溶接速度:最大10m/min

薄板の高速精密溶接に対応

クラス10000(ISO 7相当)

面積:200㎡

温度:23±2℃、湿度:50±10%

医療機器・半導体部品の組立に対応